Применение различных механических аппаратов (вакуум-фильтров, камерных и ленточных фильтр-прессов, центрифуг и сепараторов) позволяет значительно интенсифицировать, механизировать и автоматизировать процесс обезвоживания осадков. При этом потребная площадь сокращается во много раз. Применение центрифуг позволяет герметизировать процесс,что не допускает распространение зловония. Существенным недостатком центрифуг является быстрый износ шнека абразивными частицами осадка и необходимость поддержания более высокой температуры (на 150С), чем на фильтрах.

Первой стадией обработки осадков является их уплотнение. Количество отбросов, снимаемое с решеток, зависит от типа решетки и ширины ее прозоров. Для решеток с шириной прозоров 16—20 мм в среднем оно составляет 8 л на человека в год при влажности 80% и объемной массе 750 кг/м3. Дробленые отбросы, разбавленные водой (40 м3 на 1 т), направляются в сточные воды перед решетками или в метантенки, а отбросы с решеток — на свалку или в мусоросжигательную установку. Так же поступают с плавающими примесями порядка 2 л на человека в год при влажности 60% и объемной массе 0,6 т/м3. Тяжелые примеси (песок) из песколовок (до 0,02 л/сут на человека при влажности 60% и объемной массе 1,5 т/м3) складируются на площадках песка или накопителей.

Сырые осадки из первичных отстойников отличаются неоднородностью, имеют студенистую суспензию серого или светло-коричневого цвета с кисловатым запахом. Из-за большого количества органических веществ они быстро загнивают, приобретая темно-серый и даже черный цвет, распространяя неприятный кислый запах. Средняя влажность осадка, выгружаемого из первичных отстойников, составляет 95% (при самотечном удалении) и 93,8% (при удалении плунжерным насосом).

Уплотнение может осуществляться гравитационным методом в илоуплотнителях (активного ила) путем флотации или механическим разделением фаз на сепараторах. Это обеспечивает уменьшение объема избыточного активного ила, помещений и затрат электроэнергии. Для сохранения объема уплотнителей и продолжительности уплотнения применяют модули с тонкослойным осаждением; с медленным перемешиванием; прогревом; добавлением химических реагентов; совместное уплотнение с осадком первичных отстойников.

Уплотнение активного ила приводит к резкому возрастанию его удельного сопротивления вследствие увеличения количества связанной воды при повышении концентрации активного ила. Удельным сопротивлением характеризуется фильтруемость суспензий, оно является определяющим параметром их водоотдачи: Удельное сопротивление осадка — это сопротивление единицы массы твердой фазы, отлагающейся на единице площади фильтра при фильтровании под постоянным давлением суспензии, вязкость жидкой фазы которой равна 1,0. Наиболее резко удельное сопротивление возрастает при концентрации активного ила более 20 г/л (в илоуплотнителях вертикального типа) за 17 ч или 30 г/л (в илоуплотнителях радиального типа, оборудованных илоскребками) за 12 ч. Лучшее уплотнение активного ила во втором случае объясняется перемешиванием активного ила в процессе уплотнения и меньшей высотой по сравнению с вертикальными. Перемешивание снижает вязкость активного ила и его электрокинетический потенциал, что способствует лучшему хлопьеобразованию и осаждению ила. Степень уплотнения зависит не только от типа уплотнителя, но и от состава активного ила, сточных вод, степени очистки, условий подготовки ила.

Флотационное уплотнение активного ила позволяет предотвратить его загнивание, сократить продолжительность уплотнения и объемы помещений. Наилучшего эффекта можно достичь при применении напорной флотации с использованием рабочей жидкости. Насыщение рабочей жидкости воздухом осуществляется в напорном баке под давлением до 0,8МПа влечение 2—6 мин с целесообразным одновременным перемешиванием (циркуляционным насосом).

Флотатор для уплотнения избыточного активного ила представляет собой резервуар в виде цилиндра диаметром до 12 м и глубиной до 3 м. В его верхней части установлена концентрическая (не достигающая дна) перегородка, которая разделяет резервуар на флотационную (рабочую) и отстойную зоны. Избыточный активный ил подается сверху, а рабочая жидкость поступает снизу (навстречу) по перфорированным радиальным трубам. Продолжительность пребывания этой образовавшейся смеси в рабочей зоне составляет 40—60 мин. Насыщенный пузырьками воздуха активный ил всплывает и удаляется в желоб специальными скребками. В нижней части флотатора (зоне осаждения) скапливаются крупные частицы и частицы с удельным весом более 1,0, которые удаляются под гидростатическим давлением. При удельном расходе воздуха 15 л/кг сухого вещества активного ила концентрация уплотненного ила достигает 50 кг/м3 при содержании взвешенных веществ в удаляемой жидкости до 60 мг/л.

Иногда уплотнение избыточного активного ила выполняют совместно с осадком первичных отстойников. При этом достигается снижение влажности смеси.

Для сгущения осадков сточных вод нашли применение безнапорные вибрационные фильтры, представляющие собой наклонно установленную жесткую вибрирующую перфорированную перегородку (металлическую сетку), через которую фильтруются сгущаемые осадки. При частоте вибрации 30—50 Гц, ускорении 8—10 g, и амплитуде 0,6-0,8 мм активный ил сгущается до влажности 93— 97%, а его смесь с осадком первичных отстойников — до 86-88% при выносе с фильтратом 5—30% сухого вещества.

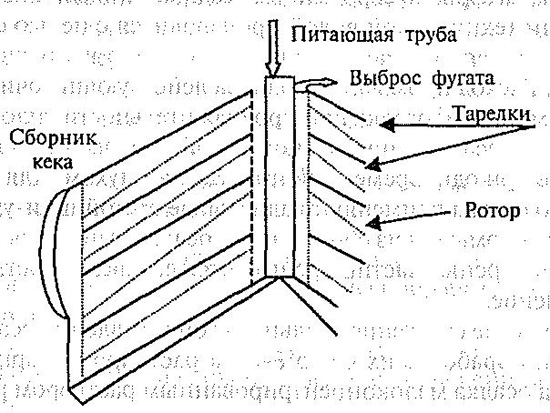

Сепараторы применяются для сгущения активного ила и фугата, получаемого при обезвоживании осадков на шнековых центрифугах. Тарельчатые сепараторы имеют высокую степень разделения и дают относительно чистый фугат. Но чтобы межтарелочные пространства не забивались частицами крупнее 0,6 мм, перед ними устанавливаются сита или барабанные сетки. Рабочий орган жидкостных сепараторов с тарельчатыми вставками упрощенно можно представить в виде, указанном на рисунке.

Принцип действия жидкостного сепаратора

Принцип действий указанного сепаратора основан на том, что взвешенные в сепарируемой жидкости частицы в межтарелочном пространстве подвергаются действию двух сил: одна направлена по радиусу к периферии ротора, а другая — к центру. В результате частицы осаждаются на внутренней поверхности пакета тарелок. Образующийся кек сдвигается центробежной силой к периферии ротора, где либо накапливается в специальном сборнике, откуда периодически выгружается, либо выгружается непрерывно через сопла. Осветленная жидкость (фугат) выдавливается к оси вращения сепаратора и выводится через специальную трубу. Высокая скорость вращения роторов обеспечивает выделение за счет центростремительной силы частицы диаметром менее 1 мкм при разности плотностей жидкой и твердой фаз более 3%. Следовательно, тонкослойное разделение суспензий на жидкостных сепараторах устраняет основной недостаток центрифуг: большой вынос взвешенных веществ с фугатом.

Уменьшение количества сухого вещества осадков на 20-30% при обеспечении их незагазованности и частичное обеззараживание осуществляется путем анаэробного сбраживания в метантенках или аэробной минерализации в сооружениях типа аэротенков.

Установки аэробной стабилизации проще анаэробных как конструктивно, так и в эксплуатации. Аэробная стабилизация осуществляется в открытых сооружениях типа аэротенков и ее эффективность зависит от продолжительности процесса, интенсивности аэрации, температуры, состава и свойств обрабатываемого осадка.

Промывка аэробно сброженных осадков очищенной сточной жидкостью или технической водой производится с целью сокращения расхода химических реагентов на коагуляцию и улучшение их уплотнения. Расход промывной воды на действующих очистных станциях до 5 м3 на 1 м3 осадка при продолжительности уплотнения 20 ч. Смешивание осадка с промывной водой производится в отдельном резервуаре при одновременной продувке воздухом. Для уплотнения промытого осадка применяют радиальные отстойники-уплотнители. В процессе промывки из сброженного осадка выносятся коллоидные и мелкодисперсные частицы, снижается его щелочность и удельное сопротивление.

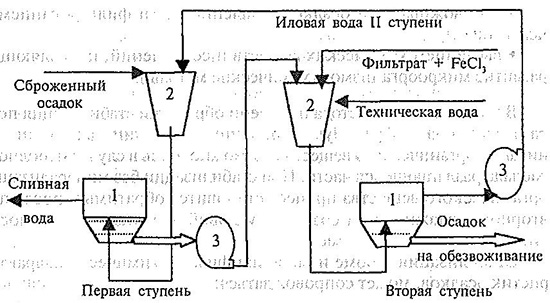

Наибольшее снижение удельного сопротивления осадков достигается при обработке их 0,075%-ным раствором хлорного железа. Обработка осадка малоконцентрированным раствором реагента может быть выполнена в нескольких последовательно расположенных отстойниках.

Принципиальная технологическая схема промывки осадка малоконцентрированным раствором хлорного железа в отстойниках-илоуплотнителях

1 — илоуплотнители; 2 — промывные резервуары ступени; 3 — насосы.

В этом случае промываемый осадок движется навстречу раствору реагента (при этом осадок подается в первый отстойник, а раствор реагента — в последний).