При наличии на шахте пневмоэнергии для создания водовоздушных завес и с целью повышения эффективности орошения или необходимости уменьшения влажности угля и расхода воды в два и более раз может применяться пневмогидроорошение — смесь сжатого воздуха с водой. Подвод водовоздушной смеси к форсункам производится путем подачи воды и сжатого воздуха в смеситель. При пневмогидроорошении достигается тонкое диспергирование воды, а, следовательно, и осаждение тонко диспергированной пыли. Для того чтобы туман не рассеивался в выработке, а направлялся к источнику пыли, применяются форсунки, в которых формируется двойной факел диспергированной воды: наружный — грубодисперсный и внутренний — тонкодисперсный, а также форсунки с переменной дисперсностью тонкодиспергированпой воды, которые ограждаются форсунками с равномерным распределением грубодиспергированной воды.

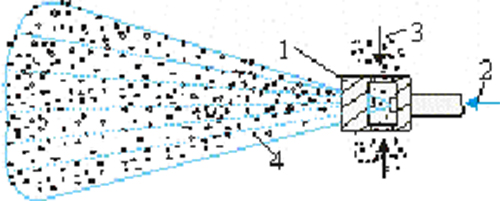

Рисунок 5.1 — Принцип работы водовоздушного эжектора: 1 — форсунка; 2 — вода; 3 — запыленный воздух; 4 — шламовидная смесь

Эффективное пылеподавление, включающее одновременно очистку запыленного воздуха и орошение горной массы водой, достигается при применении цилиндрических и конических водовоздушных эжекторов ЭЦ-100, ЭЦ-250, ЭК-80, ЭК-1-110-500 и др. Принцип работы водовоздушного эжектора (рис. 5.1) заключается в том, что за счет разряжения, создаваемого водяным факелом форсунки, отсасывается запыленный воздух, образующий с диспергированной водой шламовидную смесь, которая, в свою очередь, направляется на подавление пыли. Водовоздушные эжекторы применяются, в частности, для пылеподавления при передвижке секций механизированной крепи.

На принципе эжектирования основано также пылеподавление на погрузочных и перегрузочных пунктах угля путем орошения его под укрытием с помощью конусных форсунок.

При бурении шпуров и скважин по углю и породе основным способом пылеподавления является промывка. Вода подается по осевому каналу буровых штанг через отверстия в буровой коронке непосредственно в зону разрушения. При работе перфораторов и буровых станков применяется осевая подача воды через канал в корпусе и штанге и боковая — через муфту на штанге, а при работе пневмо-электросверл — только боковая промывка. При невозможности промывки при бурении шпуров допускается орошение устья шпура. При работе перфораторов и самоходных буровых установок применяется также система пылеулавливания СПМУ-2.

При ручной уборке горной массы применяют увлажнение взорванной массы, а при работе погрузочных средств — орошение. При скреперной доставке горной массы наряду с подачей свежего воздуха к месту машиниста скреперной лебедки, что предотвращает распространение пыли в зону дыхания рабочих, используют автоматизированную систему орошения.

С целью повышения эффективности различных видов орошения рекомендуется добавлять в воду смачиватель (ПАВ), для дозирования которого применяют дозатор смачивателя ДСУ-4 или ручной ороситель РО-1.

При высоком уровне запыленности на выемочных и проходческих комбайнах дополнительно применяют пылеулавливание с помощью центробежных вентиляторов. Отсасываемый запыленный воздух поступает в вентилятор, где пыль смачивается водой, распыляемой форсункой, и затем в виде шлама оседает в шламоотделителе, а очищенный воздух отводится в выработку. Эффективность пылеулавливания определяется в основном кратностью пылеотсоса — количеством отсасываемого воздуха, отнесенным к поступающему количеству воздуха для проветривания. Кратность отсоса составляет при работе очистных комбайнов — 0,6-0,8, а при применении проходческих комбайнов избирательного действия — 1,2-1,3.

Борьбу с пылью при перегрузке горной массы на опрокидах осуществляют с помощью орошения и пылеотсоса. Для этих целей сооружают специальную систему пылеотсоса, а для очистки отсасываемого воздуха от пыли чаще всего используют тканевые и электрофильтры, которые монтируют в специальных камерах.

Эффективным способом борьбы с пылью является пылеподавление пеной, допущенное к применению на тонких крутых пластах. Для пылеподавления пеной используют оборудование трех модификаций: для забоев с комбайновой выемкой ППС.00, с молотковой — ППС.01 и щитовой — ППС.02. Пену получают путем добавления в воду с помощью дозатора пеногенератора пенообразователь «Углепен» в количестве 1%.

Остаточная запыленность воздуха по сети горных выработок, как правило, находится на относительно высоком уровне и воздушные потоки, исходящие из очистных и подготовительных выработок, а также проходящие по сети выработок, нуждаются в дополнительном обеспыливании. Для обеспыливания воздушных потоков примененяют водяные и водовоздушные (туманообразующие) завесы, водовоздушные эжекторы, пылеулавливающие установки, лабиринтно-тканевые завесы.

Для создания водяных завес типа ВЗ-1 используют плоскоструйные форсунки.

Более эффективными являются туманообразующие завесы, создаваемые туманообразователями типа ОП-1 или ТЗ-1В. Диаметр капель образующегося тумана в них не превышает 10-50 мк поэтому распыленная вода длительное время удерживается в воздухе. Для образования водяного тумана в туманообразователи подводятся вода и сжатый воздух. При подаче сжатого воздуха и перемещения золотника вода и сжатый воздух поступают в смесительную камеру, в которой образуется водовоздушная смесь. Распыление последней происходит через кольцевую щель, при помощи которой регулируется степень дисперсности водяного тумана.

Высокую эффективность также имеют завесы с водовоздушными эжекторами.

Лабиринтно-тканевые завесы изготавливаются из мешковины на базе оросителей или водовоздушных эжекторов.

Основными элементами пылеулавливающих установок (агрегатов) типа АПУ-250 и АПУ-425 являются всасывающий коллектор для забора исходящего запыленного воздуха, трубопровод для его изолированного отвода, вентилятор для создания необходимого разряжения и пылеулавливающее устройство для очистки воздуха от пыли[1].

К обеспыливающему мероприятию относится также обеспыливание вентиляцией. Обеспыливающее действие вентиляции достигается за счет применения рациональных схем проветривания и установления оптимальной скорости движения воздушной струи — в очистных выработках в пределах 1,2-2,0 м/с и в подготовительных — 0,4-0,6 м/с.

Исследованиями МакНИИ установлено, что наиболее рациональными являются технологические схемы с нисходящим проветриванием. Так, в частности, применение нисходящего проветривания очистных выработок крутых пластов, особенно при механизированной выемке угля, обеспечивает благоприятную пылевую обстановку на всех рабочих местах, расположенных выше по потоку относительно основных источников пылевыделения, где запыленность воздуха находится на уровне ПДК или близком к нему и зависит от запыленности поступающей свежей струи. При молотковом способе выемки угля благоприятные условия создаются в верхней трети очистных выработок. При нисходящем проветривании, особенно при смешанном (комбайновом и молотковом) способе выемки угля и при отсутствии мер обеспыливания создается неблагоприятная пылевая обстановка в нижней части очистных и в примыкающих к ним откаточных выработках. Это требует обязательного применения средств пылеподавления при отбойке и перемещении угля и (в необходимых случаях) интенсивных пылевзрывозащитных мероприятий, а также разнесения во времени выемки угля комбайном и отбойными молотками.

В общем, для радикального улучшения пылевой обстановки на выемочном участке наиболее целесообразным является применение такой организации движения воздушно-пылевых потоков и технологии работ, при которой зоны перемещения поступающего (свежего) и исходящего потоков разделены в пространстве с размещением основных рабочих мест на свежей струе, а пребывание работающих в зонах с высоким уровнем запыленности воздуха исключается или сводится к минимуму.

Практика показывает, что применение существующих способов пылеподавления при выемке угля не обеспечивает необходимого снижения запыленности, а позволяет в большинстве случаев обеспечить только, так называемый, технически достижимый уровень запыленности. В этих случаях на рабочих местах обязательным является применение индивидуальных средств защиты органов дыхания от пыли.

Наибольшее распространение получили противопылевые респираторы Ф-62Ш, «Астра-2», У-2К и «Лепесток».

Респиратор Ф-62Ш представляет собой резиновую полумаску ПР-7 с двумя отверстиями. В одном отверстии укрепляется полиэтиленовая коробка с фильтрами из ткани ФПП-16, в другом — клапан выдоха. Респиратор Ф-62Ш применяют в условиях, когда массовая концентрация пыли в воздухе не превышает 500 мг/м3.

Респиратор «Астра-2» используют в условиях, когда массовая концентрация пыли в воздухе составляет 300 мг/м3 при выполнении работ средней тяжести. Он представляет собой полумаску из эластичной резины, имеющую отштампованное гнездо для клапана выдоха и два отверстия для коробок с противопылевыми фильтрами из ткани ФПП-15, которая электрически заряжена. Эффективность пылеулавливания составляет 99,9%.

Респиратор У-2К применяют при выполнении работ, не связанных с большой физической нагрузкой. Это полумаска из мелкопористого эластичного пенополиуретана и ткани ФПП-15. Изнутри она покрыта тонкой воздухонепроницаемой пленкой, к которой крепятся два выдыхательных клапана. В центре полумаски расположен вдыхательный клапан. Эффективность пылеулавливания равна 99,9 %.

Респиратор «Лепесток» имеет три модификации: «Лепесток-200», «Лепесток-40» и «Лепесток-5», которые применяют при запыленности атмосферы, превышающей ПДК соответственно в 200, 40 и 5 раз. Эффективность улавливания пыли составляет 99,9 %.

[1] Технологические схемы обеспыливания воздушных потоков с использованием водяных завес, лабиринтно-тканевых завес и пылеулавливающих установок представлены в подразделе 5.8.