Комплексное обеспыливание шахтного воздуха реализуется по трем, в определенной степени взаимосвязанным направлениям: снижение пылеобразования, уменьшение пылепоступления (перехода образующейся пыли во взвешенное состояние) и очистка воздуха от витающей пыли.

Образование пыли происходит главным образом при производственных процессах, связанных с разрушением угля и вмещающих пород и зависит не только от способа разрушения, но и от природных пылеобразующих свойств угольного пласта. Так, в зависимости от марки угля и степени тектонической нарушенности пласта до 14% пыли уже содержится в пласте в экзогенных трещинах и препарированных пачках пласта. Пылеобразование также имеет место при погрузке, транспортировании, перегрузке, выгрузке горной массы, передвижке крепи и других процессах, связанных с истиранием горной массы при ее перемещении.

На пылеобразование существенно влияет технология выемки угля и проведения горных выработок. Так при струговой выемке благодаря крупному сколу запыленность воздуха в 2-6 раз ниже, чем при выемке угля комбайнами с общепринятым радиальным расположением резцов. Создание же комбайнов крупного скола с тангенциальным расположением резцов по ряду причин не увенчалось успехом. При работе проходческих комбайнов непрерывного действия (щитового типа) запыленность воздуха в 2-5 раз ниже, чем при работе широко применяемых в настоящее время комбайнов избирательного действия. Не нашел широкого применения гидромеханизированный способ добычи угля, при котором концентрация пыли непосредственно при гидроотбойке угля не превышает 4 мг/м3.

При существующих технологиях выемки угля и проведения подготовительных выработок основным способом снижения пылеобразования является предварительное увлажнение угольного массива путем нагнетания воды в пласт через шпуры или короткие скважины, пробуренные из забоя выработки в направлении ее подвигания, а в очистных выработках — также через длинные скважины, пробуренные параллельно забою лавы.

Увлажнение угля способствует росту адгезионно-когезионных сил между поверхностями пылевидных частиц и образованию из них крупных агрегатов, быстро осаждающихся из воздуха под действием силы тяжести. Установлено, что увеличение влажности угля на 1-3% приводит к снижению пылеобразования на 75-80%. При влажности угля более 12% пылеобразование практически отсутствует.

Водопроницаемость угольного пласта и прирост влаги зависит от выхода летучих веществ угля, фильтрационно-коллекторских свойств массива, давления, темпа и времени нагнетания воды.

Для улучшения смачиваемости угля при предварительном его увлажнении применяются поверхностно-активные вещества (ПАВ). Молекулы ПАВ адсорбируются на поверхности пленок жидкости и тем самым снижают поверхностное натяжение воды и повышают смачивающую способность ее за счет адсорбции молекул ПАВ на поверхности частиц пыли.

По химическим свойствам ПАВ делятся на две группы: ионогенные (анионактивные и катионактивные) и неионогенные. Наибольшее применение при увлажнении массивов угля нашли неионогенные ПАВ — ДБ, ДТ-7, неонол-1020 и СТС. Рабочая концентрация растворов 0,1-0,2%.

Для предварительного увлажнения угля в массиве применяют следующее оборудование.

Бурение шпуров или скважин диаметром до 45 мм осуществляют с помощью ручных электро — или пневмосверл, а при необходимости бурения коротких скважин до 56 мм применяют переносные перфораторы.

Для бурения из подготовительных выработок длинных скважин применяют буровые установки СБГ-1М, «СТАРТ», БАЭ-15 и НКР-100М.

Герметизацию скважин и шпуров осуществляют шланговыми гидрозатворами «Таурус-45», «Таурус-50», ГТ-45, ГТ-60, ГАС-45, АГ-4А. Гидрозатворы шлангового типа, имеют металлическую расширяющую оплетку, заключенную между внутренним и наружным резиновыми слоями и клапан, настроенный на определенное давление. При подаче воды в полость гидрозатвора под ее давлением вначале происходит расширение гидрозатвора по диаметру на 10 мм и более относительно исходного диаметра и герметизация стенок шпура или скважины, а затем при срабатывании клапана вода поступает в фильтрационную часть шпура или скважины.

Нагнетание воды производится с помощью высоконапорных насосных установки УНР-02, УИП, УНШ-00, УНШ-01 и УНГ, обеспечивающих давление до 32 МПа и подачу воды до 90 л/мин.

При хорошей водопроницаемости пласта допускается производить низконапорное нагнетание воды непосредственно от пожарно-оросительного трубопровода.

Контроль объема закачиваемой воды осуществляется водомерами — счетчиками крыльчатого типа УВК-20, УВК-25, СВХК-1,6, СХВК-4; давление воды измеряется манометрами.

Эффективность предварительного увлажнения угольного массива не превышает 70%. Поэтому для снижения пылепоступления практически при всех производственных процессах применяется различного вида орошение — орошение горной массы через насадки и форсунки, пневмогидроорошение, туманообразование и водовоздушное эжектирование.

Сущность пылеподавления орошением заключается в том, что при взаимодействии капли жидкости с частицей пыли происходит ее смачивание, захват каплей и осаждение получившегося агрегата — частица пыли — вода.

В системах орошения в качестве оросителей используют насадки (Н), дающие компактную струю и универсальные форсунки, дающие факел различной формы: конусные (КФ) — в виде сплошного конуса, зонтичные (ЗФ) — в виде полого конуса, плоскоструйные (ПФ) — в виде плоского веера. Обозначение форсунок указывает форму факела, коэффициент расхода воды и угол раствора факела. Например, форсунка КФ 1,6-75 является конусной форсункой с коэффициентом расхода воды 1,6 и углом раствора факела 75о. В обозначении насадки указывается только коэффициент расхода воды, например Н-2,2.

По принципу подачи воды и по месту расположения форсунок на выемочной машине (комбайне) различают системы орошения с внешней и внутренней разводкой. Внешнее орошение производится через форсунки, установленные на корпусе выемочной машины. При внутреннем орошении вода подается непосредственно к местам разрушения угля через форсунки, установленные на исполнительных органах выемочных машин (шнеках, коронках). По эффективности пылеподавления и расходу воды предпочтительной является внутренняя система орошения. Недостатком системы является возможность засорения каналов форсунок при низком давлении или прекращении подачи воды. Поэтому с этой целью, а также с целью исключения работы без орошения обязательным элементом оросительных систем выемочных машин (комбайнов), механизированных крепей, струговых установок, фронтальных и щитовых агрегатов является устройство (управляемый вентиль) автоматического включения орошения при выемке угля.

Важным элементом оросительных систем орошения в механизированных очистных забоях крутых и крутонаклонных пластов является подборщик забойного трубопровода (трубопроводов) с электро-или пневмоприводом.

При работе струговых установок применяют оросительную систему с посекционной подачей воды к форсункам. При этом форсунки располагают группами по 3-5 форсунок с расстоянием между группами не более 5 м. Каждая группа форсунок включается поочередно с помощью автоматического устройства при проходе струга в одном или другом направлении.

Система орошения щитовых агрегатов включает 3-4 оросителя, расположенные на элементах крепи.

Подача воды к оросительным устройствам осуществляется от оросительных насосных установок АНС-250, АЦНС-13, НСШ-320 или ОН-2. Допускается осуществлять орошение непосредственно от пожарно-оросительного трубопровода. При этом давление воды в участковом пожарно-оросительном трубопроводе в месте подсоединения забойного водопровода не должно быть меньше

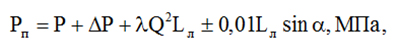

где P — требуемое давление воды у оросительного устройства, МПа; DР — потери давления в оросительном устройстве, МПа; l — потери давления в 1 п. м. забойного водопровода; Q — требуемый расход воды, м3/мин; Lл — длина лавы (забойного трубопровода), м; a — угол падения пласта, град (последнее слагаемое берется со знаком плюс при подаче воды снизу вверх, со знаком минус — сверху вниз).

При всех системах орошения обязательным является использование для очистки воды штрековых фильтров ФШ-1М, ФШ-200, ФК или ФКВ.

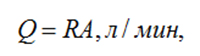

Расход воды на орошение рассчитывается по формуле

где А — производительность производственного процесса, т/мин; R — удельный расход воды, л/т (при выемке угля принимается в зависимости от мощности пласта и марки угля по табл. 5.1).

Таблица 5.1 — Удельный расход воды на орошение

| Мощность пласта, м | Удельный расход воды (л/т) для марок углей | |||||||

|---|---|---|---|---|---|---|---|---|

| Д | Г | Ж | К | ОС | Г | ПА | А | |

| До 0,7 | 15 | 15 | 20 | 20 | 20 | 20 | 20 | 20 |

| 0,71 — 1,30 | 20 | 20 | 20 | 20 | 25 | 30 | 20 | 25 |

| Более 1,30 | 20 | 20 | 25 | 30 | 30 | 40 | 20 | 25 |

При содержании влаги в пласте 8% и более удельный расход воды снижается до 10-15 л на тонну.

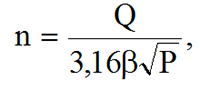

Необходимое число одновременно работающих форсунок определяется по формуле

где b — коэффициент расхода форсунок.