При относительно невысокой категории пыльности подавление пыли у передвижных и полустационарных пунктов погрузки угля и в пунктах погрузки и перегрузки угля на ленточных конвейерах осуществляется орошением с помощью зонтичных или конусных форсунок с расходом воды 5 л/т и давлении 0,5 МПа. Число форсунок рассчитывается[1]. Форсунки должны устанавливаться над местом погрузки таким образом, чтобы факел воды перекрывал весь очаг пылеобразования. Включение орошения должно производиться автоматически.

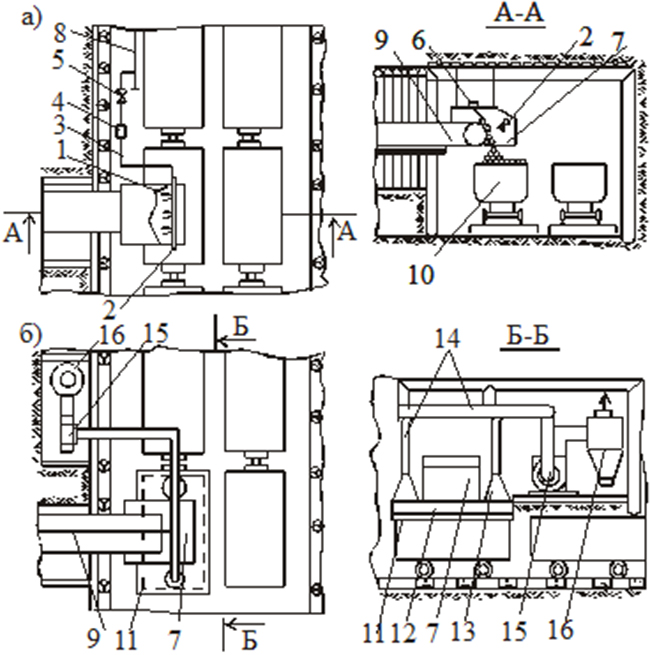

Схема орошения на передвижном погрузоч-ном пункте угля приведена на рисунке 5.8, а. При высокой категории пыльности и скорости движения воздуха более 2 м/с на передвижных погрузочных пунктах рекоменду-ется схема, в которой используется эжектирующее действие воды для отсоса и улавливания пыли в комплексе с укрытием (рис. 5.8, б). Давление воды на форсунках должно составлять 1,2 МПа, число форсунок рассчитывается из удельного расхода воды 5 л/т.

Рисунок 5.8 – Схемы орошения на передвижных погрузочных пунктах угля: а) – в вагоны при орошении угля форсунками: б) – на скребковый конвейер с эжектированием воздуха под укрытием 1 – конвейер; 2 – форсунка; 3 – рукав напорный; 4 – кран; 5 – пожарно-оросительный трубопровод; 6 – вагонетка; 7 – желоб; 8 — парус

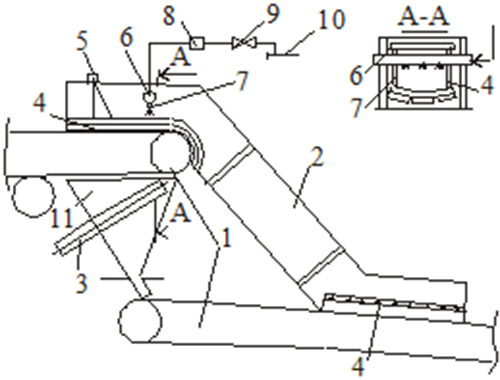

При средней или высокой категории пыльности орошение на стационарном погрузочном пункте угля в вагоны рекомендуется дополнять укрытием или производить отсос запыленного воздуха Укрытие выполняется в виде кожуха или из конвейерной ленты. При пылеотсосе укрытие выполняют несколько больше размеров вагонетки. Нижнюю часть кожуха изготавливают из эластичного материала. Для отсасывания запыленного воздуха используют центробежный пылевой вентилятор типа ЦП-7-40. В качестве пылеуловителя могут использоваться сухие циклоны, циклоны с водяной пленкой типа СИОТ, рукавные фильтры и др. (рис. 5.9).

Рисунок 5.9 – Схемы обеспыливания на стационарных погрузочных пунктах угля в вагоны: а) – с укрытием; б) – с отсосом запыленного воздуха 1 – форсунка; 2 – коллектор для форсунок; 3 – рукав напорный; 4 — устройство автоматизации орошения; 5 – кран; 6 – датчик наличия материала; 7 – желоб; 8 – пожарно-оросительный трубопровод; 9 – конвейер; 10 – загружаемая вагонетка; 11 — резиновая полоса; 12 – аспирационное укрытие; 13 – аспирационная воронка; 14 – воздуховод; 15 – центробежный вентилятор; 16 — пылеуловитель

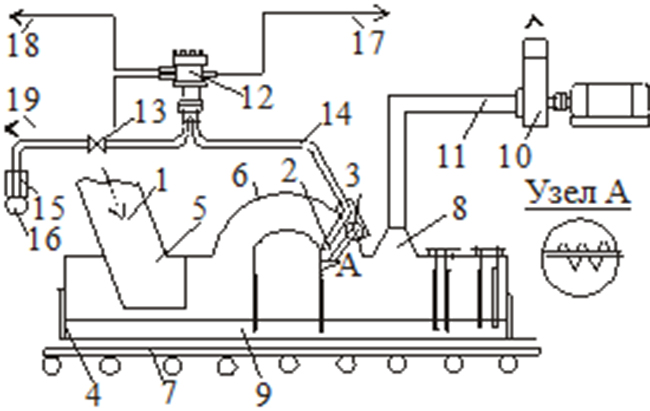

В горизонтальных и наклонных выработках, по которым подается свежая струя воздуха, при категории пыльности выше средней, на погрузочных (перегрузочных) пунктах ленточных конвейеров должны устанавливаться укрытия с последующим орошением перегружаемого угля форсунками или водовоздушными эжекторами (рис. 5.10 )

Рисунок 5.10 – Схема обеспыливания перегрузочного пункта ленточного конвейера с укрытием: 1 – конвейер; 2 – желоб; 3 – очиститель ленты; 4 – резиновая полоса; 5 – датчик наличия материала; 6 – коллектор для форсунок; 7 – форсунка; 8 – устройство автоматизации орошения; 9 – кран; 10 – пожарно-оросительный трубопровод; 11 – желоб для угля от очистки ленты

Расход жидкости принимается равным 5 л/т при давлении 1,2 МПа. Включение орошения должно производиться автоматически при включении конвейера и наличии материала на ленте.

Укрытие погрузочного (перегрузочного) пункта ленточного конвейера может быть дополнено отсосом запыленного воздуха с последующей его очисткой (рис. 5.11).

Рисунок 5.11 – Схема обеспыливания перегрузочного пункта ленточного конвейера с укрытием и отсосом запыленного воздуха: 1 – загрузочный желоб; 2 – форсунка; 3 – уголковый коагулятор; 4 – фартук; 5 – аспирационное укрытие; 6 – всасывающий канал; 7 – конвейер; 8 – аспирационная воронка; 9 – резиновая полоса; 10 – центробежный вентилятор; 11 – воздуховод; 12 – вентиль управляемый; 13 – кран; 14 – рукав напорный; 15 – фильтр; 16 — пожарно-оросительный трубопровод; 17 – к пускателю конвейера; 18 – к блок-контакту пускателя конвейера; 19 – к датчику наличия материала

При транспортировании влажного угля с содержанием внешней влаги 6% и более орошение под укрытием может отсутствовать, а производиться только отсос и очистка запыленного воздуха. Объем воздуха, который необходимо отсасывать из-под укрытия, рассчитывается.

Кроме того, на главных конвейерных выработках рекомендуется предусматривать проветривание с оптимальной по пылевому фактору скоростью движения воздуха 0,7–1,3 м/с, а в выработках со скоростью воздуха более 3 м/с — укрытие грузовой ветви конвейера.

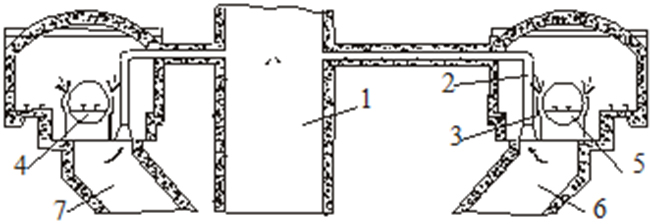

Рисунок 5.12 – Схема отсоса запыленного воздуха из круговых опрокидывателей за счет общешахтной депрессии: 1 скиповой ствол; 2 – аспирационный трубопровод; 3 – укрытие вокруг разгрузочной щели; 4 и 5– породный и угольный опрокидыватель; 6 и 7 – угольный и породный бункер

Для снижения пылевыделения при работе опрокидывателей и комплексов разгрузочных устройств должны применяться укрытия основных источников пылевыделения, аспирация и очистка запыленного воздуха.

Отвод запыленного воздуха из укрытий опрокидывателей и погрузочных устройств допускается производить с использованием общешахтной депрессии при условии установки на исходящей струе водяных завес с удельным расходом воды 0,1-0,2 л/м3 очищаемого воздуха (рис. 5.12).

[1] Напомним, что расчет числа форсунок в зависимости от необходимого расхода воды и типа форсунок приведен в подразделе 5.2