Автоматизированная окраска производится в установках (камерах), в которых во время их работы не находится человек. Управление процессом осуществляется с пульта.

Вентиляция камер электростатической окраски. В промышленности получили распространение два типа установок: в первых распыление лакокрасочного материала осуществляется механическими распылителями, а перенос и осаждение заряженных частиц краски происходит в основном за счет сил электрического поля; во вторых при нанесении материала пневмо- и гидростатическими распылителями покрытие осуществляется благодаря совместному действию сил электрического поля и механических.

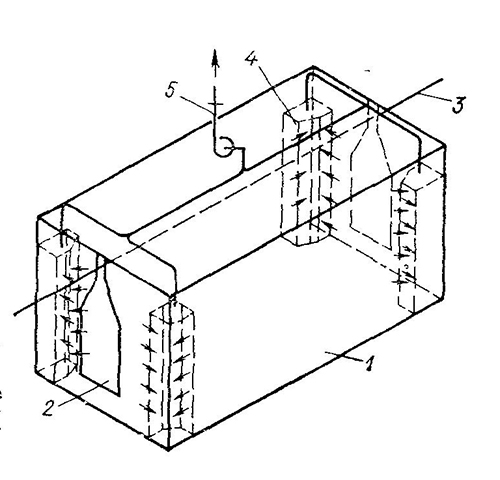

Электростатические камеры с применением центробежных электростатических распылителей должны оборудоваться вытяжной вентиляцией, с удалением воздуха через вертикально расположенные (по четырем углам камеры) воздуховоды с отверстиями по всей высоте камеры (рис. 24). Суммарная площадь отверстий в каждом воздуховоде должна быть не более 50% площади сборного воздуховода.

Рис. 24. Схема камеры электростатической окраски: 1 — корпус камеры; 2 — транспортные проемы; 3 — конвейер; 4 — воздухоприемные короба; 5 — вытяжной вентилятор

Расчетный объем отсасываемого воздуха определяется по скорости всасывания в проемах камеры, равной 0,4—0,5 м/с. Объем отсасываемого воздуха должен быть достаточным для разбавления выделяющихся паров растворителя до концентрации, не превышающей 20% нижнего предела взрываемости.

При высокодекоративной окраске и устройстве в электроокрасочных камерах приточно-вытяжной вентиляции приточный воздух дожен подаваться в верхнюю зону камеры таким образом, чтобы скорости вблизи краскораспылителей не превышали 0,5 м/с.

В электроокрасочных установках необходимо иметь защитную блокировку, которая исключает:

а) пуск конвейера ранее чем через 5—15 с после появления звукового сигнала;

б) включение системы распыления при выключенной вентиляции, при неподвижном конвейере или при выключенном высоком напряжении;

в) включение высокого напряжения при выключенной вентиляции.

Для камер с пневмо- или гидростатическими распылителями (где удаляемый воздух загрязнен красочным аэрозолем), необходимо предусматривать упрощенную водяную промывку отсасываемого воздуха с преимущественным удалением его из нижней зоны камеры.

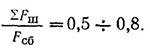

Вентиляция установок окраски струйным обливом и окунанием. Установки оборудуются двумя самостоятельными системами вентиляции: рециркуляционной, предназначенной для поддержания заданных концентраций в тоннеле, и системой воздушных затворов у входного и выходного проемов, устраиваемой с целью предотвращения выбивания паров растворителей из установки в помещение (рис. 25).

Рис. 25. Схема установки окраски струйным обливом и окунанием: 1 — воздушные затворы; 2 — входной тамбур; 3 — монорельс подвесного конвейера; 4 — зона облива; 5 — контур с соплами, 6 — рециркуляционная вентиляционная установка; 7 — паровой тоннель; 8 — выходной тамбур; 9 — ограничительные плоскости; 10 — насос для краски; 11 — бак для лакокрасочного материала

Рециркуляционная система должна иметь всасывающую и нагнетательную линии, замкнутые по паровому тоннелю. В системе необходимо предусматривать воздуховод для выброса воздуха в атмосферу, снабженный уплотненным дросселем-клапаном. Аналогичный клапан должен быть установлен в магистральном нагнетательном воздуховоде.

Воздухозаборные отверстия следует располагать внизу с обеих сторон зоны облива в одной из боковых стенок установки. Эти отверстия предусматриваются в двух боковых стенках, если ширина тоннеля превышает 2 м. Скорость в воздухозаборных отверстиях не должна превышать 5 м/с.

Подача рециркуляционного воздуха должна производиться в конце парового тоннеля на расстоянии 0,5 м от выходного тамбура с направлением внутрь установки. В паровом тоннеле установок с небольшой высотой проема (до 1,5 м) предпочтительнее осуществлять подачу в верхнюю зону вдоль потолка со скоростью 4—6 м/с равномерно с обеих сторон конвейера. Воздуховоды со щелевым выпуском воздуха вдоль потолка можно прокладывать с двух сторон конвейера.

Подачу воздуха через вертикальные воздуховоды следует осуществлять равномерно по высоте установки со скоростью не более 1,5 м/с. Количество рециркуляционного воздуха определяется исходя из 20-кратного объема установки, считая по ее внутреннему объему (от входного до выходного проема).

Воздуховоды рециркуляционной системы рекомендуется прокладывать внутри установки или максимально герметизировать. Воздуховод для выброса воздуха в атмосферу следует проектировать такого же сечения, как и рециркуляционный. Дроссель-клапан, установленный в нем, должен быть сблокирован с приборами, регистрирующими концентрации паров растворителя в установке.

Примечание. Снижение концентраций паров растворителя внутри тоннеля до предельно допустимых при работе системы на выхлоп в атмосферу по ориентировочным подсчетам будет достигаться приблизительно через 15— 20 мин после прекращения работы установки.

Система воздушных затворов может быть общей для обоих проемов или самостоятельной. При длине установки свыше 10 м рекомендуется проектировать самостоятельные системы у каждого проема.

Воздушные затворы всасывающего действия следует устраивать в виде щелевых отсосов у вертикальных кромок проемов с равномерной вытяжкой по всей их высоте. Воздуховоды со щелями надо располагать вне установки на расстоянии, равном 5% ширины проема, но не менее 50 мм.

При высоте проема 1 м объем отсасываемого воздуха с 1 м~ площади проема при работе с лакокрасочными материалами на органических растворителях, содержащих ксилол, должен составлять 2800 м3/ч, не содержащих ксилола — 2000 м3/ч, а при работе с водоразбавляемыми материалами —1000 м3/ч. При

другой высоте проема должен вводиться коэффициент

Количество отсасываемого воздуха (м3/ч) определяется по формуле

где F — площадь проема, м2.

Скорости всасывания воздуха в шелевые отверстия могут приниматься равными 5—8 м/с. Равномерность распределения воздуха вдоль щелей рекомендуется обеспечивать соответствующим выбором соотношений площадей щели FЩ и сборного воздуховода Fсб, которое принимается в пределах

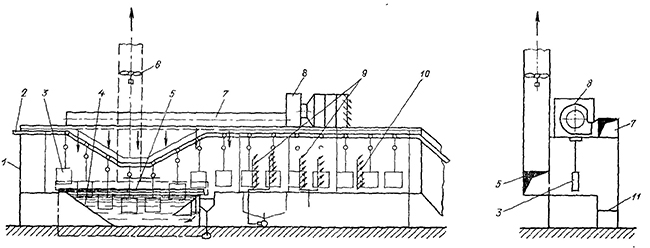

Вентиляция при окраске электроосаждением. Установки электроосаждения дложны быть оборудованы механической приточно-вытяжной вентиляцией. Вытяжку необходимо осуществлять через односторонний щелевой отсос вдоль ванны на высоте приблизительно 0,3—0,5 м от борта ванны. Приточный воздух подается с противоположной стороны в верхнюю зону очищенным от пыли и подогретым до температуры помещения (рис. 26).

Рис. 26. Вентиляция установки электроосаждения: 1 — входной тамбур; 2 — конвейер; 3 — изделие; 4 — окрасочная ванна; 5 — воздухоприемная щель; 6 — вытяжной вентилятор; 7 — приточный короб; 8 — приточный вентилятор; 9 — промывные контуры; 10 — обдувочный контур, 11 — площадка для обслуживания установки

Количество отсасываемого воздуха определяется исходя из расчета 50 м3/ч на 1 м3 емкости ванны электроосаждения. Количество приточного воздуха должно составлять 75% вытяжного. Скорость воздуха в воздухозаборной щели может приниматься около 2 м/с.

Места подготовки и загрузки лакокрасочных материалов должны быть оборудованы местными отсосами шкафного типа с расчетной скоростью всасывания в открытом проеме 1,3 м/с.