Управление плавкой

Конвертерная плавка при любой скорости процесса вполне управляема. Это обеспечивается подбором шихты, способом ее завалки и дутьевым режимом. Продузку ведут больше на низкоуглеродистую кипящую сталь (0,08—0,15% С). По внешним признакам процесса можно остановить его на заданном углероде и выплавлять среднеуглеродистую сталь (0,3—0,4% С). Доводка стали до требуемого химического состава осуществляется добавками в ковш науглероживателей, ферросплавов и легирующих присадок.

Неудовлетворительный ход плавки проявляется в неравномерном изменении температуры ванны, плохо уваренном шлаке, неспокойной работе конвертера. К «выпуску металл может оказаться недостаточно нагретым или перегретым.

Перед технологом стоит задача ускорить ассимиляцию извести шлаком для более быстрого повышения его основности. Известь растворяется путем образования легкоплавких соединений типа CaO-RO, где в качестве RO выступают FeO и МnО. Кусковая известь в начальной стадии растворения пропитывается железисто-марганцовистыми оксидами первичного шлака, системы FeO — МnО — Si02 (с температурой плавления 1200— 1220°С). Они подготавливают ее к ассимиляции и с поверхности, и в объеме каждого куска.

Ускорению перевода СаО в расплаве способствуют определенные условия. В процессе обезуглероживания металл и шлак должны непрерывно нагреваться и интенсивно перемешиваться. Нельзя допускать, резких колебаний температуры. Периодические охлаждения ванны замедляют растворение СаО, повышают вязкость шлака вследствие выделения из расплава диспергированной твердой фазы вида CaOSi02.

Необходимо применять свежеобожженную средней крупности известь (в кусках размером 60—80 мм), добавлять для разжижения шлака плавиковый шпат (2— 3 кг на тонну стали).

Первая порция извести должна быть загружена через 3—5 с после начала продувки. Образующиеся в это время оксиды железа и марганца пропитывают куски извести, способствуя растворению ее в первичном шлаке. Содержание кремнезема в наведенном шлаке не должно превышать примерно 20%. Его избыток снижает активность шлака. Куски извести обволакиваются пленкой ортосиликата 2CaO-Si02, которая препятствует ассимиляции флюса, замедляет повышение основности шлака, ослабляя его способность поглощать из металла и удерживать фосфор и серу. Последующие порции извести надо загрузить не позже первой половины продувки, с тем чтобы сформированный шлак принял активное участие в рафинировании металла.

При выплавке среднеуглеродистой стали (0,30— 0,40% С) присадки плавикового шпата следует увеличить (до 3—4 кг/т стали) для получения шлака оптимальной основности — CaO/Si02 = 2,5—3,0. Целесообразность этого требования обусловлена тем, что остановка продувки на повышенном остаточном углероде сопровождается недобором железистых и марганцовистых оксидов, способствующих шлакообразованию.

Содержание оксида марганца в шлаке должно быть достаточным (8—12% МпО) для обеспечения его полезного действия. МпО хорошо растворяется в шлаке, устраняет его неоднородность и расслоение, дает стойкие ортосиликаты вида 2MnO-Si02 за счет некоторой части 2CaO-Si02. Подобная перестройка молекул в расплаве происходит путем катионного обмена (замещения катионов Са2+ катионами Мп2+), нейтрализуя тем самым нежелательное взаимодействие Si02 и СаО в образованном шлаке. Это ускоряет усвоение извести и активизирует проведение дефосфорации и десульфурации ванны.

При низком содержании оксида марганца (менее 5%) шлакообразование в начале продувки замедляется. Шлак получается чрезмерно железистым, неоднородным и плохо уваренным. Имеющиеся в избытке тяжелые оксиды FeO и Fe203 отслаиваются от общей массы расплава в железистую подслойку. Продувка в этом случае сопровождается сильными брызгами металла, выплесками и выбросами из конвертера. Фурма и горловина заметалливаются.

Маломарганцовистый чугун в металлошихте (менее 0,5% Мп) дает, .кроме того, низкое остаточное содержание марганца в металле в конце продувки. При содержании в ванне менее 0,15% марганца он теряет способность регулировать окисленность стали. Эти факторы свидетельствуют в пользу применения передельного чугуна с содержанием 0,8—1,0% Мп.

С увеличением интенсивности подачи кислорода и соответственным сокращением периода продувки следует уменьшить кусковатость извести, чтобы ассимиляция ее не затягивалась.

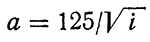

Упрощенный расчет дает следующую зависимость:

, (5.1)

, (5.1)

где а — средний поперечник кусков извести, мм; i — интенсивность дутья, м3/(т*мин).

При работе с дутьем 2,5 м3/(т*мин) достаточно иметь известь с кусковатостью 80 мм в поперечнике, при дутье 3,5 м3/(т*мин) —65 мм. Данные эти относятся к конвертерам с верхним подводом кислорода и работе с передельным чугуном обычного химического состава.

Обезуглероживание

Реакция окисления углерода в конвертере протекает двумя путями: как поверхностная (на поверхности металла под струей кислорода) и как объемная (внутри металла). Образующиеся глубинные пузырьки СО выполняют основную работу по перемешиванию жидкого металла и шлака.

В начале продувки железо и его примеси в реакционной зоне окисляются преимущественно в струе кислорода, прямым путем. Образующийся оксид FeO выступает в дальнейшем в качестве вторичного окислителя ванны.

После удаления кремния из металла главным потребителем кислорода становится реакция обезуглероживания. Чем больше интенсивность дутья, тем выше скорость реакции. Металл и шлак кипящей ванны закрывают наконечник фурмы. Продувка продолжается закрытой («заглубленной») струей. В этот период окисление элементов, и в первую очередь углерода, происходит в объеме ванны и на поверхности всплывающих пузырьков СО (прямым путем): за счет оксида железа в шлаке, окисленных корольков железа (вторичным путем), а также растворенного в металле кислорода.

- Кипение ванны не всегда происходит ровно. Нарушения процесса вызываются неблагоприятными температурным и шлаковым режимами в начале плавки, чаще всего после загрузки больших порций извести. В тех случаях, когда газопроницаемость шлака по этим причинам снижается, образуется пенистость с выплесками и выбросами. Резкое нерегулируемое увеличение скорости окисления углерода, вскипание ванны наступают под действием разных конкретных факторов;

- после сильного охлаждения ванны тяжеловесной шихтой, испаряющейся влагой, попавшей в конвертер с шихтой, или в виде пароводяной эмульсии в струе кислорода. За этим следует обычно неравномерный разогрев ванны в подструйной зоне, когда шлак остается еще неоднородным и вязким;

- вследствие большого выноса в шлак пузырьков таза на неметаллических включениях, послуживших активными центрами газозарождения в ванне;

- в результате неотцентрированного положения фурмы в горловине и вибрации; уменьшения подачи кислорода в фурме.

Застревающие в шлаке пузырьки газов сливаются, укрупняются. С повышением температуры давление в них возрастает. В какой-то момент они прорываются из шлака в атмосферу, вынося с собой жидкие массы. Поддержание оптимального температурного, дутьевого и шлакового режимов в плавке обеспечивает необходимые термодинамические условия развития реакции и устраняет эти опасные явления.

Всего на окисление железа и его примесей, при работе на передельном чугуне обычного состава и выплавке малоуглеродистой стали (без передува), расходуется на тонну ее около 50 м3 кислорода. Из них до 80% идет на обезуглероживание (при полном усвоении в реакционной зоне).

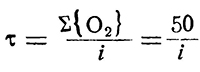

Продолжительность продувки при заданном составе металлошихты и постоянной удельной интенсивности дутья может быть рассчитана из равенства

,(5.2)

,(5.2)

где т — продолжительность продувки, мин; i — удельная интенсивность дутья, м3/(т*мин).

Для параметра i=3м3/(т*мин) она составит т = = 50_3=16,7 мин.

Для i = 4 м3/(т-мин) т= 12,5 мин.

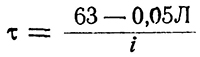

То же с учетом доли лома в плавке

,(5.3)

,(5.3)

Здесь Л — удельный расход лома на тонну стали, кг/т.