Рекомендуемым для МТР способом обоснования приемлемой меры возможности техногенных происшествий на ОПО принята се оптимизация по критерию «минимум суммарных социально-экономических издержек» (затрате, необходимых для предупреждения происшествий, и ущерба У от них в случае возникновения). Оптимизируемыми параметрами вначале были частота I их непоявления и коэффициент социальной приемлемости, зависящий от ее оптимального значения I, а затем — вероятность Q(t) возникновения на ОПО происшествий конкретного типа.

Разработанная модель позволяет составить схему происшествий в производственном процессе.

С помощью машинных экспериментов в соответствующей экспертной системе удалось подтвердить возможность не только имитационного прогнозирования вероятности появления происшествий, по и количественно оцепить вклад в се величину конкретных свойств ЧМС. В частности, было установлено, что основными факторами аварийности и травматизма при эксплуатации ОПО являются те их свойства, которые определяют обученность людей к действиям в нестандартных ситуациях и надежность используемой ими техники.

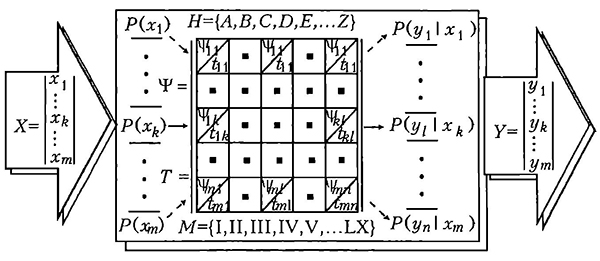

Рис.8.12. Модель системы МТР

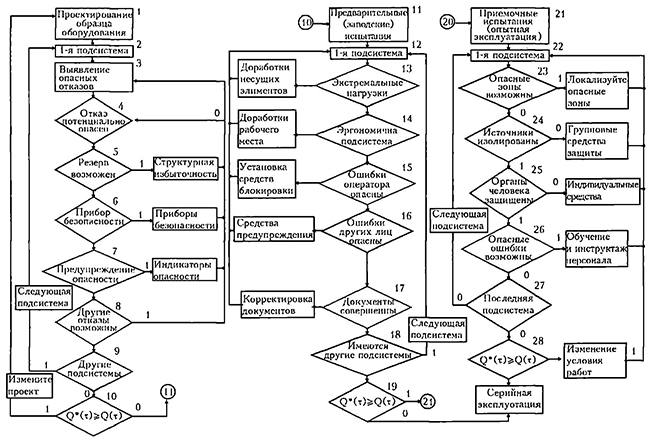

Предлагаемая модель имеет еще один важный фактор — обеспечение «безопасности» создаваемого оборудования. Содержание ключевых мероприятий и наиболее рациональная последовательность их реализации дана на рис.8.14. В виде алгоритмической модели соответствующей целевой программы, выполняемой на этапах: 1) технического проектирования отдельных агрегатов, 2) их изготовления и заводских испытаний, 3) окончательной отработки и контроля качества на головном объекте.

Отметим пять моментов предложенной программы: всесторонность исследования опасных факторов (см. блоки 2, 18 и 27 модели), системность учета предпосылок к происшествиям (блоки 3, 15, 16 и 23), необходимость количественной оценки риска (блоки 5-7, 13-17 и 23-26) и точное определение смены этапов создания техники (блоки 10, 20 и 28) (рис.8.14).

Дальнейшая разработка экспертных систем вполне соответствует оберегающим технологиям многих, особенно опасных производств. Для обеспечения технической безопасности можно надеяться, что эти системы станут в будущем привычными, стандартными во многих производственных процессах, что, естественно, снизит травматизм, принявший в настоящее время слишком широкий масштаб.

Судя по разработкам, которые уже удалось опробовать, были получены благоприятные результаты по совершенствованию оборудования и необходимой подготовленности рабочего персонала для снижения техногенных «происшествий». Очень жаль, что проведенные исследования еще не выработали рабочего статуса применения технологий в рабочих системах.

Рис.8.13. Модель развития происшествий при функционировании ЧМС

Рис.8.14. Модель программы обеспечения «безопасности» создаваемого оборудования