В промышленности наряду с традиционным способом окраски изделий с помощью пневматических распылителей в последнее десятилетие находят широкое применение прогрессивные автоматизированные экономичные методы, при использовании которых обеспечиваются благоприятные условия труда и минимальные потери лакокрасочных материалов. К ним относятся окраска ручными усовершенствованными установками безвоздушного распыления, в электрическом поле высокого напряжения и в автоматизированных установках струйного облива или окунания, электроосаждения, электроокраски и др. Каждый из применяемых методов имеет свои преимущества и недостатки и требует определенных мер безопасности при использовании соответствующего окрасочного оборудования в промышленности.

Оборудование и меры безопасности при окраске методом пневматического распыления

В настоящее время в промышленности окраска пневматическим методом нанесения является основной и составляет более 70%. Для пневматического распыления материалов используются установки (рис. 2), состоящие из ручных краскораспылителей, соединенных шлангами с емкостями для краски (красконагнетательными баками или стаканчиками) и линией подачи сжатого воздуха от компрессора. Для очистки воздуха от загрязнений устанавливается масловодоотделитель. В случае окраски с подогревом в схему включается нагреватель.

Рис. 2. Установка для пневматического распыления краски: 1 — краскораспылитель; 2 — красконагнетательнып бак; 3 — масло-водоотделитель: 4 — трубка для краски; 5 — трубка для сжатого воздуха; 6 — редуктор давления воздуха; предохранительный клапан

Техническая характеристика наиболее часто применяемых краскораспылителей приведена в табл. 7.

Таблица 7. Техническая характеристика различных моделей ручных пневматических краскораспылителей

| Параметры | КР-10 | КРУ-1 | ЗИЛ | 0-37А | KPM | С-592 |

|---|---|---|---|---|---|---|

| Производительность: |

|

|

|

|

|

|

| по расходу лакокрасочного материала, г/мин | 160 | 400—500 | 500—600 | 50—100 | 400 | 400—500 |

| но окрашиваемой поверхности, м3/ч | 70 | 300—450 | 500 | 40—50 | 400 | 75—85 |

| Давление сжатого воздуха, подаваемого на распыление, Па (кгс/см2) | 3*105— 4*105 (3-4) | 3*105— 4*105 (3-4) | 4,5*105— 5,5*105 (4,5—5,5) | 1,5*105— 2*105 (1,5—2,0) | 3*105— 4*105 (3-4) | 4*105— 5*105 (4-5) |

| Расход воздуха, м3/ч | 5—13 | 6—11 | 11—14 | 3,0 | 14 | 16 |

| Ширина факела лакокрасочного материала на расстоянии 300 мм от изделия, мм | 200 | 400—500 | 400—520 | 30—80 | 350 | 100—120 |

| Габаритные размеры, мм | 175Х45Х Х240 | 195Х60Х Х225 | 185Х45Х Х235 | 140Х56Х Х250 | 163Х30Х ХН5 | 165Х45Х Х210 |

| Масса, кг | 0,65 | 0,66 | 0,82 | 0,35 | 0,45 | 0,63 |

Безопасность труда и при пневматической окраске зависит в основном от характера ручного труда и потерь применяемых материалов, а следовательно, загрязнения воздушной среды и рабочего помещения вредными веществами в виде паров растворителей и красочной пылью. Маляр в течение смены (не менее 50%) держит краскораспылитель массой 350—820 г в правой руке. По физической нагрузке работа маляра относится к категории работ средней тяжести, проводится стоя, часто в неудобной, согнутой позе. Потери лакокрасочных материалов при окраске составляют 25—75%. В результате этого ежегодные потери в машиностроении и металлообработке составляют 300—400 тыс. т на сумму 350—400 млн. руб.

Для окраски небольших поверхностей при малом объеме работ применяют преимущественно краскораспылители со стаканчиком, когда краска самотеком подается к форсунке. Этот способ распыления имеет весьма существенный недостаток — приблизительно 20% времени, идущего на окраску вручную, маляру приходится затрачивать на наполнение стакана распылителя краской, что снижает производительность труда и вынуждает хранить на рабочем месте лакокрасочные материалы.

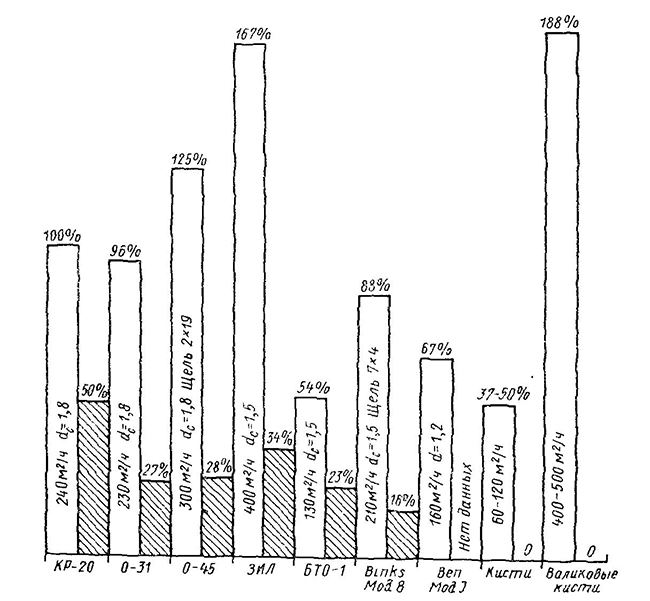

Постоянный контакт с лакокрасочным материалом при заливке вызывает дополнительное загрязнение воздушной среды парами растворителей и может привести к загрязнению кожных покровов, одежды. Различные по конструкции краскораспылители имеют различные потери окрасочных материалов на туманообразование. На рис. 3 представлены данные зависимости потери краски на туманообразование в процентах к израсходованной краске для некоторых краскораспылителей.

Рис. 3. Сравнительная характеристика потерь краски на туманообразование при использовании некоторых краскораспылителей

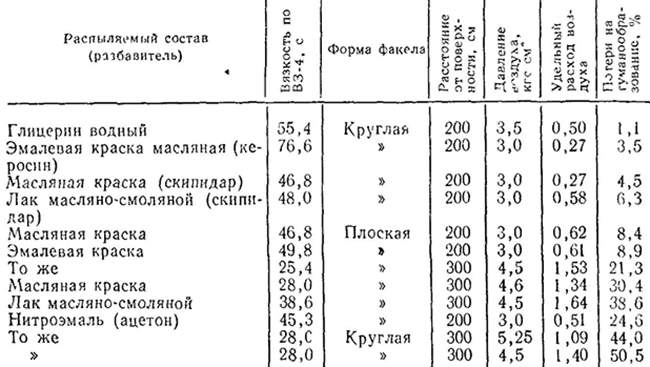

Значительного снижения туманообразования можно добиться использованием рациональных режимов окраски. Наиболее рациональные режимы окраски распылением, по данным Л. С. Лейкина, приведены в табл. 8, в которой показана прямая зависимость снижения потерь краски на туманообразование от применяемых материалов, вязкости лакокрасочных материалов и ведения технологического процесса.

Таблица 8. Потери на туманообразование в зависимости от режимов распыления

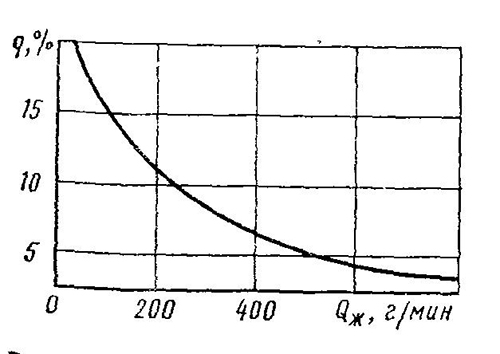

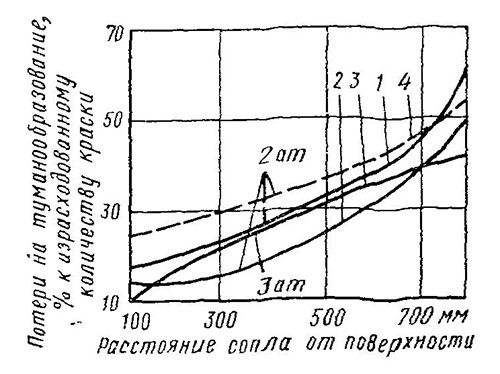

Зависимость потерь распыляемого материала на туманообразование от производительности приведена на рис. 4. При изменении формы факела, т. е. при переходе от круглого к плоскому, потери на туманообразование возрастают почти вдвое. Особенно резко увеличиваются потери при повышении давления воздуха. При распылении цинковых белил вязкостью 28—30 с и воды вязкостью 9 с по вискозиметру ВЗ-4 было установлено (рис. 5), что потери на туманообразование растут с увеличением расстояния краскораспылителя от окрашиваемой поверхности в среднем в 3 раза; увеличиваются с уменьшением вязкости окрасочного материала (кривая 4—для воды и кривая 2—для цинковых белил); растут при увеличении давления сжатого воздуха с 2 до 3 ат (кривые 2 и 3) в пределах расстояний от 140 до 680 мм; с уменьшением угла между осью красочного факела и окрашиваемой поверхностью с 90 до 45° туманообразование увеличивается в 1,5 раза, особенно при давлении сжатого воздуха 1—2 ат. Улучшение условий труда может дать применение окраски изделий подогретыми лакокрасочными материалами.

Рис. 4. Зависимость потерь распыляемого материала на туманообразование от производительности краскораспылителя

Рис. 5. Зависимость потерь краски на туманообразование от давления сжатого воздуха, расстояния сопла краскораспылителя до окрашиваемой поверхности и от вязкости

При распылении подогретых красок уменьшается расход растворителей (за счет меньшего их содержания в красках) на 30% Для нитроматериалов и на 40% для масляных, глифталевых, пентафталевых, мочевино- и меламиноалкидных лакокрасочных материалов, а следовательно, и снижаются потери на туманообразование. Наряду с этим сокращается число наносимых слоев из-за увеличения в 1,5—2 раза толщины одного слоя и повышения укрывистости, что тоже приводит к уменьшению потерь на туманообразование.