Задачей защиты человека от ОВПФ является снижение уровня вредных факторов до уровней, не превышающих ПДУ (ПДК), и риска появления опасных факторов до величин приемлемого риска.

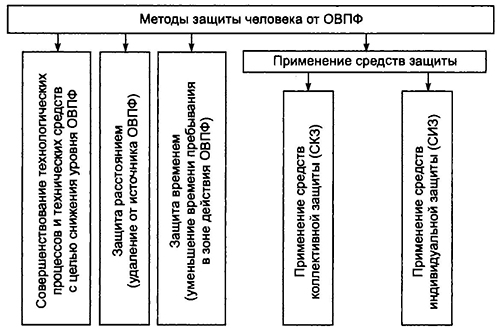

Основные методы защиты человека представлены на рис. 2.2.

Рис. 2.2. Классификация методов защиты человека от ОВФ

Основным и наиболее перспективным методом защиты является механизация производственных процессов с дистанционным управлением, совершенствование конструкций машин и технологических процессов, их замена на современные и прогрессивные, обладающие минимальным уровнем опасности, выделения вредных веществ, излучений устройством эффективной вентиляции и отопления.

Если же исключить наличие ОВПФ при работе нельзя, используют следующие приемы защиты:

- удаление человека на максимально возможное расстояние от источника ОВПФ;

- применение роботов, манипуляторов, дистанционного управления для исключения непосредственного контакта человека с источником ОВПФ;

- применение средств защиты человека. Средства защиты человека подразделяются на:

- средства коллективной защиты (СКЗ), обеспечивающие защиту всех работающих на предприятии рабочих и служащих;

- средства индивидуальной защиты (СИЗ), обеспечивающие защиту одного человека, непосредственно выполняющего работу.

Конструкции средств защиты разнообразны и определяются видом ОВПФ, так, например, могут применяться знаки безопасности предупреждающие, предписывающие и указательные и отличаются друг от друга цветом и формой. Вид знаков строго регламентирован государственным стандартом.

Механизация производственных процессов и дистанционное управление

Основной целью механизации производственных процессов является замена ручных средств труда машинами и механизмами с применением для их действия различных видов энергии. Механизация производственных процессов освобождает человека от выполнения тяжелых, трудоемких и утомительных операций. В зависимости от степени оснащенности производственных процессов техническими средствами и рода работ различают частичную и комплексную механизацию.

При комплексной механизации производственных процессов применяются машины и механизмы для всех основных и вспомогательных работ, выполняемых в ходе производственного процесса. На базе комплексной механизации производственных процессов осуществляется всемерная интенсификация производства, улучшаются условия труда и снижается потребность в рабочей силе.

Следующим этапом улучшения условий труда является автоматизация производства — способ организации производства, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются автоматическим устройствам. Цель автоматизации производства — повышение производительности и улучшение условий труда, обеспечение высокого качества продукции, оптимизации использования всех ресурсов производства, что дает ускорение научно-технического прогресса.

На рис. 2.3 дана схема организации дистанционного управления производственным процессом.

Рис. 2.3. Схема организации дистанционного управления производственным процессом: 1 — блок энергоснабжения; 2 — опасная зона работы; 3 — робот; 4 — защитный экран; 5 — двухметровое сетчатое ограждение; 6 — блок программного управления; 7— пульт управления; 8 — прозрачный экран; 9— входная дверь с блокировкой; 10 — ворота с блокировкой

Устройства дистанционного управления наиболее надежно решают проблему обеспечения безопасности, так как позволяют осуществлять управление работой оборудования участков за пределами опасной зоны. Устройства дистанционного управления подразделяют: по конструктивному исполнению — на стационарные и передвижные; по принципу действия — на механические, электрические, пневматические, гидравлические и комбинированные.

Автоматизация производства осуществляется путем перевода технологии на использование автоматизированных станков, агрегатов, механизмов, промышленных роботов и робототехнических комплексов, гибких производственных модулей (и систем), автоматических линий и участков. Автоматизация производства наиболее целесообразна при двух- и трехсменной работе предприятий, когда в дневную смену оборудование обслуживается рабочими (ремонт, наладка, комплектование, входной контроль заготовок и т. п.), а в вечернюю и ночную смены оборудование работает в автоматическом режиме под наблюдением обслуживающего дежурного персонала, который периодически контролирует качество продукции и устраняет мелкие неисправности.