За последние годы в мировой практике среди новых методов окраски особое место начинают занимать технологические процессы получения полимерных покрытий из порошковых красок. Несмотря на ряд не решенных еще проблем, связанных с технологией и техникой использования этих материалов, порошковые покрытия играют все большую роль среди других видов покрытий. Их применение позволяет исключить потери краски и загрязнение воздушной среды парами органических растворителей, механизировать и автоматизировать процессы нанесения покрытий.

Порошковые полимерные материалы состоят из пленкообразующих веществ, пигментов и различных добавок (отвердителей, наполнителей и др.). В качестве пленкообразующих применяются термопластичные композиции — поливинилбутираль, полиэтилен, пентапласт и др., а также термоактивные полимеры — эпоксидные, полиэфирные, акриловые. Существуют различные методы нанесения порошковых полимерных материалов, основными из которых являются нанесение в электрическом поле, в псевдосжиженном слое и газоплазменное напыление. Метод нанесения в электрическом поле нашел наибольшее применение.

Более экономичным считается процесс автоматизированного нанесения порошков; он же является менее вредным и опасным. Напыление порошка в электрическом поле осуществляют также ручными распылителями.

Нанесение порошка в электрическом поле основано на принципе электризации частиц порошка, которые оседают на противоположно заряженном изделии. В основе формирования покрытия лежит способность полимеров переходить при нагреве в вязкотекучее состояние. Покрытия получаются в результате сплавления при термической обработке в монолитную пленку.

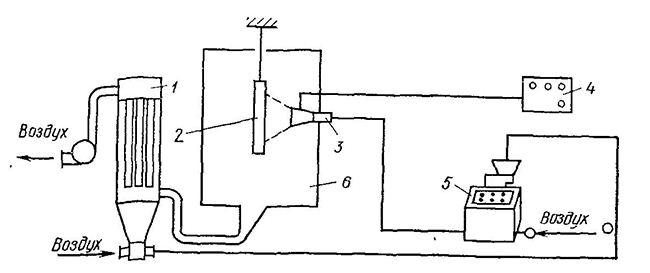

Установки для напыления порошковых материалов в электрическом поле (рис. 15) состоят из камер распыления с распыляющими устройствами, рекуперационной системы, питающего устройства, источника высокого напряжения, вспомогательного оборудования для осушения, очистки и подогрева воздуха. Распылители в стационарных автоматических установках жестко закреплены или установлены на специальные работы, перемещающие их по заданной траектории в окрасочной камере.

Рис. 15. Схема установки для напыления порошковых полимерных материалов в электрическом поле: 1 — система рекуперации; 2 — изделие; 3 — распылитель; 4—источник высокого напряжен ния; 5 — порошковый Питатель; 6 — камера напыления

Дозированная подача порошка к распылителям осуществляется питающим устройством. Рекуперационное устройство обеспечивает возврат неосевшего порошка и дальнейшее его использование для окраски. В НПО «Лакокраспокрытие» разработаны и изготовлены автоматическая установка для напыления порошковых красок в электрическом поле на изделия различной конфигурации и ручная установка. Венгерской фирмой «Хафе» выпускается промышленная установка ручного напыления порошковых материалов. ВЦНИИОТом ВЦСПС совместно с НПО «Лакокраспокрытие» были проведены санитарно-технические исследования в лабораторных условиях указанных выше установок.

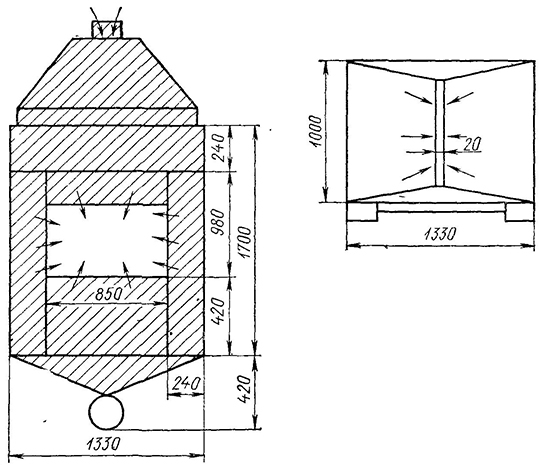

При исследовании ручного электрораспылителя с игольчатым электродом в НПО «Лакокраспокрытие» наносили порошковый полиэфирный материал П-ПЭ-1130у желтый. Окраска проводилась в вытяжном шкафу с нижним (щелевым) отсосом воздуха. Приток в шкаф осуществлялся за счет подтекания воздуха через рабочий проем шкафа и небольшое круглое отверстие в потолке (рис. 16).

Рис. 16. Камера ручного распыления порошкового материала (лабораторная установка НПО «Лакокраспокрытие»)

Как показали результаты замеров, средняя скорость движения воздуха до всасывающей щели составляла 2,14 м/с. По длине щели скорости распределялись неравномерно и составляли в направлении от отсасывающего воздуховода: 3,13 м/с; 2,01 м/с и 1,28 м/с. Средняя скорость движения воздуха, засасываемого через рабочий проем шкафа из окружающего пространства, составляла 0,5 м/с.

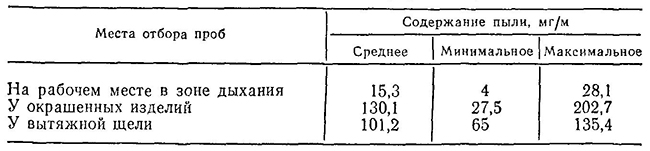

Рабочий при окраске стоял у рабочего проема шкафа. Изделия навешивались внутри на специальную подставку. Пробы воздуха на пыль отбирались на рабочем месте в зоне дыхания, внутри шкафа у окрашиваемых изделий и в вытяжной щели. Полученные результаты приведены в табл. 25.

Таблица 25. Содержание пыли при ручном напылении полиэфирного порошка

Из табл. 25 видно, что содержание пыли в воздухе на рабочем месте было значительным, превышающим предельно допустимую концентрацию по красочной пыли (5 мг/м3) более чем в 3 раза. Внутри шкафа на уровне окрашиваемых изделий и в вытяжной щели концентрации были значительными и составляли в среднем 101—130 мг/м3, т. е. превышали ПДК в 20— 26 раз. Таким образом, при электрораспылении порошковых материалов воздух значительно загрязняется пылью. Обследуемый вытяжной шкаф оказался неэффективным. Исследованная венгерская установка фирмы «Хафе» является промышленной установкой ручного напыления порошковых материалов. Рабочим местом нанесения порошкообразного покрытия является камера ручного распыления.

Размеры камеры в плане 2200Х Х1550 мм, высота камеры 3218 мм. Камера с трех сторон закрыта, а с четвертой стороны расположен рабочий проем, через который осуществляется нанесение порошка на изделие. Нижняя часть камеры сужается в форме кормушки. Окраска ведется ручной распылительной установкой, включающей в себя ручной распылительный пистолет и системы подачи порошка, сжатого воздуха и электрического заряда на порошок. Для обеспечения технологического процесса к камере прикомплектована рекуперационная установка, состоящая из вихревого пылеотделителя и двух центробежных вентиляторов (первичного и вторичного), а также фильтровый агрегат. Под потолком камеры расположены два светильника в металлическом кожухе.

Изделие подвешивается на стержень, расположенный в плоскости симметрии вдоль камеры. Все элементы управления рабочим процессом находятся вне камеры. Во время нанесения порошка маляр размещался перед рабочим проемом вне камеры на специальной приподнятой площадке, огражденной барьером.

Ручной распылительный пистолет установки предназначен для электростатического заряда порошка и его распыления.

В рукоятке распылителя, изготовленного из легкого сплава, размещается выключатель тока управления. Со стороны задней торцовой поверхности расположены пылепровод и кабель высокого напряжения, который через четыре сопротивления, влитые в изоляционный ствол, присоединяется к контактному электроду. Затем присоединяется зарядный электрод распылителя и к нему непосредственно присоединяется конус направления. Распылительная головка прикрепляется к стволу изоляции гайкой. При необходимости распылять порошок в узкой струе распылитель может быть выполнен с конусом меньшего угла при вершине. Сопротивления, вставленные в пистолет, обеспечивают защиту от искр и при пробое емкостей кабелей препятствуют возникновению искр. Вихревой пылеотделитель представляет собой аппарат, в котором с большим коэффициентом полезного действия можно отделить тонкую пыль из воздушного потока.

Отсасываемый из камеры загрязненный пылью воздух, направляемый специальными завихрителями, поступает во внутренний конус аппарата. В завихренном потоке под действием центробежной силы частицы пыли отбрасываются к периферии в радиальном направлении, а очищенный воздух движется в осевом направлении через направляющие лопасти. Образующийся вторичный вихрь от верхних лопастей наматывается на первичные потенциальные вихри того же направления. Осевая составляющая направлена вниз. Потенциальный поток ускоряет ротационное вращение и увеличивает эффект центробежных сил.

Частицы пыли, отбрасываемые из вращающегося потока к периферии, принимаются потенциальным потоком и направляются вниз в осевом направлении и на дне аппарата через кольцевую щель осаждаются. Из воронки циклона первичного отделителя пыль попадает в бункер. Очищенный воздух через выпрямитель покидает пылеотделитель.

Осажденная и накопленная в бункере пыль с помощью пневмотранспорта проходит в отделяющий циклон. Сжатый воздух, направленный на дно сборника пыли, проходит через распределительную решетку и разрыхляет накопленную пыль. Пыль передавливается сжатым воздухом через форсунку в осаждающий циклон. Осажденная в циклоне пыль попадает на сито и возвращается обратно в распылитель. Удаляемый воздух из циклона подключается к отсасывающему проводу и, таким образом, неосажденная пыль возвращается в аппарат.